Introduktion til Skrue hardware Skruehardware er en grundlæggende komponent i bygge-, fremstillings- og gør-det-selv-projekter. Det spiller en afgørende rolle i at forbinde materialer sikk...

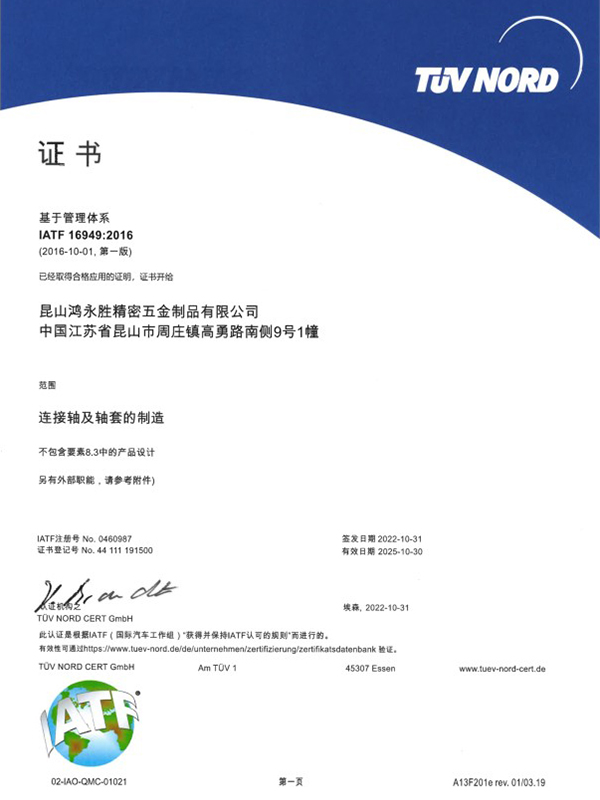

LÆS MEREVirksomheden har opnået to kvalitetsstyringscertifikater i henhold til ISO9001:2015 og IATF16949:2016.

På nuværende tidspunkt har virksomheden været for Japan, Sverige, USA, Singapore, Malaysia, Hong Kong og Pearl River Delta og mange andre kunder til at levere tjenester, nu de vigtigste kunder er: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), den svenske bil VOVOL osv., alle de anlægsaktiver investeringer på mere end 30 millioner dollars, velkommen venner fra alle samfundslag til fabrikken for at besøge, studere, rådgive og komme! Vi byder venner fra alle samfundslag velkommen til at besøge vores fabrik, undersøge, konsultere og komme til os for prøvebehandling.

Vi ser frem til at etablere et godt forretningspartnerskab med dig med gensidig tillid og gensidighed!

-

-

Introduktion til Rundt hoved krydsbolte Tværbolte med rund hoved er en type fastgørelseselementer, der er meget udbredt i byggeri, maskiner og industrielle applikationer. De har et afrunde...

LÆS MERE -

Introduktion til kobber-, stål- og messingmøtrikker Møtrikker er essentielle skruer, der bruges i forskellige mekaniske, elektriske og konstruktionsmæssige applikationer. Blandt de mest almindel...

LÆS MERE -

Introduktion til Kulstofstålskruer Kulstofstålskruer er meget udbredt i byggeri, industrimaskiner og tunge enheder på grund af deres enestående styrke, alsidighed og omkostningseffektivite...

LÆS MERE

Hvordan skal de belastninger og belastninger, som automobilbefæstelser udsættes for, tages i betragtning, når de designes?

Når man designer fastgørelsesanordninger til biler , er hensyntagen til belastninger og belastninger afgørende for at sikre køretøjets strukturelle integritet og sikkerhed. Her er nogle vigtige overvejelser:

Belastningsanalyse: Forstå de typer og størrelser af belastninger, som fastgørelseselementerne vil opleve under drift. Disse belastninger kan omfatte træk-, tryk-, forskydnings- og vridningskræfter.

Materialevalg: Vælg materialer med passende styrke, stivhed og korrosionsbestandighedsegenskaber til at modstå de forventede belastninger og miljøforhold. Almindelige materialer til fastgørelseselementer omfatter stål, rustfrit stål, aluminium og titanium.

Gevinddesign: Design gevind til at fordele belastninger jævnt langs længden af fastgørelseselementet. Korrekt gevindindgreb er afgørende for at forhindre afskalning eller fejl under belastning.

Forspænding: Påfør forspænding på fastgørelseselementer for at sikre, at de forbliver sikkert strammet selv under dynamiske belastninger og vibrationer. Preload hjælper med at modvirke virkningerne af ydre kræfter og forhindrer løsning.

Sikkerhedsfaktor: Bestem den passende sikkerhedsfaktor for at tage højde for usikkerheder i belastningsforudsigelser, materialeegenskaber og fremstillingsvariationer. En højere sikkerhedsfaktor giver en større sikkerhedsmargin mod fejl.

Træthedsovervejelser: Overvej træthedsbelastningsforhold, især i komponenter, der udsættes for gentagne belastningscyklusser. Udmattelsesbrud kan opstå på grund af cyklisk belastning, selvom de påførte belastninger er under materialets brudstyrke.

Leddesign: Design samlingskonfigurationen for at fordele belastninger effektivt mellem flere fastgørelseselementer. Korrekt samlingsdesign kan hjælpe med at forhindre stresskoncentrationer og reducere sandsynligheden for, at fastgørelseselementet svigter.

Korrosionsbeskyttelse: Gennemfør foranstaltninger for at beskytte fastgørelseselementer mod korrosion, da det kan svække materialet og kompromittere samlingens integritet. Dette kan omfatte brug af korrosionsbestandige belægninger eller valg af materialer med iboende korrosionsbestandighed.

Test og validering: Udfør grundig test og validering for at sikre, at fastgørelseselementer opfylder ydeevnekravene under simulerede driftsforhold. Test bør omfatte statisk og dynamisk belastningstest samt miljøtest for at vurdere holdbarhed og pålidelighed.

Ved omhyggeligt at overveje disse faktorer under designprocessen kan ingeniører udvikle fastgørelseselementer, der kan modstå de krævende belastninger og belastninger, der opstår i bilindustrien, hvilket sikrer sikkerhed og pålidelighed på vejen.

Hvorfor skal vi være særligt opmærksomme på udmattelsestiden for fastgørelseselementer i bildesign?

I bildesign er det afgørende at være særlig opmærksom på udmattelseslevetiden for fastgørelseselementer, som hovedsageligt er baseret på følgende overvejelser:

Vigtigheden af træthedsliv

Garanti for sikkerhed: Automobilbefæstelser er broen, der forbinder forskellige dele af bilen. De bærer virkningerne af forskellige kræfter, såsom vægten af selve køretøjet, vibrationer og stød under kørsel. Hvis fastgørelsesanordningernes udmattelseslevetid er utilstrækkelig, kan de svigte på grund af træthed under langvarig brug, hvilket får dele til at løsne sig, falde af og endda forårsage alvorlige sikkerhedsulykker. Derfor er sikring af udmattelseslevetid for fastgørelseselementer en vigtig del af at sikre bilsikkerhed.

Forbedret pålidelighed: Som et komplekst mekanisk system kræver en bil, at forskellige komponenter arbejder sammen for at fungere korrekt. Hvis fastgørelsernes udmattelseslevetid er kort, skal køretøjet repareres og udskiftes ofte under brug, hvilket ikke kun øger brugsomkostningerne, men også reducerer køretøjets pålidelighed. Derfor kan en forbedring af udmattelseslevetiden for fastgørelseselementer forbedre pålideligheden og levetiden for biler betydeligt.

Økonomiske fordele overvejelser: Ud fra et økonomisk fordelssynspunkt er det også meget vigtigt at forbedre udmattelseslevetiden for fastgørelseselementer. Først og fremmest kan en forbedring af udmattelseslevetiden for fastgørelseselementer ved at optimere design og vælge materialer af høj kvalitet reducere reparations- og udskiftningsomkostninger forårsaget af fastgørelsesfejl. For det andet kan en forbedring af udmattelseslevetiden for fastgørelseselementer også reducere antallet af fejl i køretøjer og forbedre køretøjets effektivitet og derved skabe større økonomisk værdi for brugerne.

Faktorer, der påvirker træthedslivet

Materialevalg: Befæstelsesmaterialets materiale er en vigtig faktor, der påvirker dets udmattelseslevetid. Materialer af højere kvalitet har generelt bedre styrke og sejhed og er bedre i stand til at modstå træthedsskader. Derfor er det i bildesign nødvendigt at vælge egnede materialer til fremstilling af fastgørelseselementer.

Strukturelt design: Det strukturelle design af fastgørelseselementer er også en nøglefaktor, der påvirker deres udmattelseslevetid. Rimelig konstruktion kan reducere stresskoncentrationen og reducere risikoen for træthedsskader. Derfor skal strukturen af fastgørelseselementer i bildesign designes omhyggeligt og optimeres.

Fremstillingsproces: Kvaliteten af fremstillingsprocessen vil også påvirke fastgørelseselementets udmattelseslevetid. Gode fremstillingsprocesser kan sikre stabil og pålidelig kvalitet og ydeevne af befæstelser og reducere risikoen for træthedsskader forårsaget af fabrikationsfejl.

For at opsummere er det meget nødvendigt at være særlig opmærksom på udmattelsestiden for fastgørelseselementer i bildesign. Forbedring af udmattelseslevetiden for fastgørelseselementer ved at vælge materialer af høj kvalitet, optimering af strukturelt design og forbedring af fremstillingsprocesser kan betydeligt forbedre sikkerheden, pålideligheden og de økonomiske fordele ved biler. Dette kræver samtidig også, at bildesignere og -producenter har dyb faglig viden og rig praktisk erfaring for at sikre bilens bedste kvalitet og ydeevne.