Introduktion til Skrue hardware Skruehardware er en grundlæggende komponent i bygge-, fremstillings- og gør-det-selv-projekter. Det spiller en afgørende rolle i at forbinde materialer sikk...

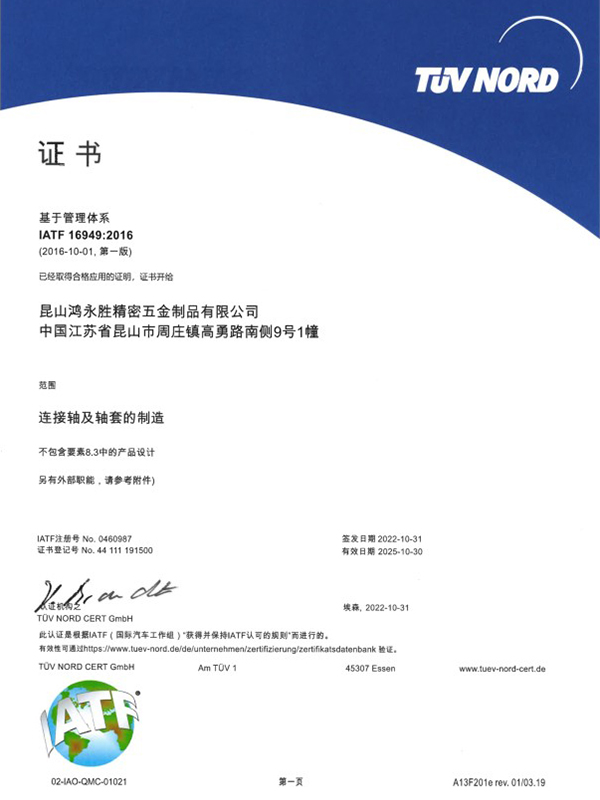

LÆS MEREVirksomheden har opnået to kvalitetsstyringscertifikater i henhold til ISO9001:2015 og IATF16949:2016.

På nuværende tidspunkt har virksomheden været for Japan, Sverige, USA, Singapore, Malaysia, Hong Kong og Pearl River Delta og mange andre kunder til at levere tjenester, nu de vigtigste kunder er: Japan Sharp (SHARP), Japan SMC, Japan Panasonic (Panasonic), den svenske bil VOVOL osv., alle de anlægsaktiver investeringer på mere end 30 millioner dollars, velkommen venner fra alle samfundslag til fabrikken for at besøge, studere, rådgive og komme! Vi byder venner fra alle samfundslag velkommen til at besøge vores fabrik, undersøge, konsultere og komme til os for prøvebehandling.

Vi ser frem til at etablere et godt forretningspartnerskab med dig med gensidig tillid og gensidighed!

-

-

Introduktion til Rundt hoved krydsbolte Tværbolte med rund hoved er en type fastgørelseselementer, der er meget udbredt i byggeri, maskiner og industrielle applikationer. De har et afrunde...

LÆS MERE -

Introduktion til kobber-, stål- og messingmøtrikker Møtrikker er essentielle skruer, der bruges i forskellige mekaniske, elektriske og konstruktionsmæssige applikationer. Blandt de mest almindel...

LÆS MERE -

Introduktion til Kulstofstålskruer Kulstofstålskruer er meget udbredt i byggeri, industrimaskiner og tunge enheder på grund af deres enestående styrke, alsidighed og omkostningseffektivite...

LÆS MERE

Hvilke aspekter er inkluderet i test og certificering af ikke-standard nitter?

Test og certificering af ikke-standard studs er et vigtigt skridt for at sikre, at de opfylder specifikke anvendelseskrav og sikkerhedsstandarder. Nedenfor er detaljerede beskrivelser af flere vigtige test- og certificeringsaspekter med henvisning til relevante søgeresultater:

Mekanisk ydeevnetest: Mekanisk ydeevnetest er nøglen til at evaluere den bærende kapacitet og holdbarheden af ikke-standard studs. Dette omfatter trækprøvning, hårdhedsprøvning, prøvebelastningsprøvning osv. For eksempel skal garantibelastningstesten kontrollere den maksimale belastning, som gevindprodukter kan modstå uden væsentlig plastisk deformation. Disse tests sikrer, at tappene vil modstå de forventede mekaniske belastninger i praktiske applikationer.

Kemisk sammensætningsanalyse: For ikke-standard stud materialer, er kemisk sammensætningsanalyse nødvendig for at verificere, om den opfylder de forudbestemte legeringsspecifikationer og ydeevnekrav. Dette er afgørende for korrosionsbestandighed, styrke og andre nøgleegenskaber.

Test af gevindnøjagtighed: Gevindnøjagtighed er afgørende for funktionaliteten af ikke-standard tappene. Testning omfatter typisk målinger af gevindets diameter, stigning og form for at sikre, at det går korrekt i indgreb med den tilsvarende møtrik eller fastgørelseselement. Toleranceklassen for gevind skal overholde specifikke standarder, som beskrevet i GB/T 3103.1-2002.

Afprøvning af miljøegnethed: Ikke-standard studs skal muligvis arbejde under specifikke miljøforhold, såsom høj luftfugtighed, høj temperatur eller kemisk korrosive miljøer. Derfor udføres miljømæssige egnethedstest såsom saltspraytest, temperaturcyklustest osv. for at evaluere deres ydeevne og holdbarhed under disse forhold.

Træthedstest: Træthedstest bruges til at simulere ydeevnen af knopper under gentagne belastnings- og aflæsningsforhold, hvilket er vigtigt for at forudsige levetiden af knopper og forhindre udmattelsesfejl.

Generelle tekniske betingelser for befæstelseselementer: I henhold til standarder som GB/T 16938-2008 skal ikke-standard stifter opfylde de generelle tekniske betingelser for bolte, skruer, bolte og møtrikker, herunder dimensioner, tolerancer, krav til gevind mv.

Kvalitetscertificering: Fremstillingsprocessen for ikke-standard studs skal muligvis følge specifik kvalitetsstyringssystemcertificering, såsom ISO 9001 eller branchespecifikke kvalitetsstandarder, såsom GJB9001C-2017 (National Military Standard). Disse certificeringer sikrer, at produktionsprocessen og den endelige kvalitet af produktet overholder internationale eller industristandarder.

Sikkerhedstest: Sikkerhedstest omfatter evaluering af bæreevnen og sikkerheden af ikke-standardbolte under ekstreme forhold, såsom kilebelastningstesten, som undersøger ydeevnen af bolte under specifikke belastninger for at sikre, at uventede fejl ikke vil forekomme i faktiske applikationer . .

Overholdelse af produktstandarder: Ikke-standard stifter skal overholde relevante produktstandarder, såsom GB/T 3098.1-2010 osv. Disse standarder fastlægger de mekaniske ydeevnekrav for fastgørelsesanordninger.

Gennem ovenstående test og certificering kan producenter af ikke-standard nitter sikre, at deres produkter ikke kun opfylder specifikke applikationsbehov, men også overholder industriens sikkerheds- og kvalitetsstandarder, hvilket giver brugerne pålidelige og sikre produkter.

Hvordan balancerer man omkostningerne og ydeevnen ved ikke-standard stud tilpasning?

Afbalancering af omkostningerne og ydeevnen af brugerdefinerede knopper er en vigtig overvejelse i fremstillingsprocessen. Her er nogle nøglepunkter for at finde en balance mellem omkostningseffektivitet og opfyldelse af ydeevnekrav:

Efterspørgselsanalyse: I løbet af designfasen skal du føre dybdegående kommunikation med kunderne for at afklare de specifikke applikationsscenarier og ydeevnekrav for ikke-standard tappene. Dette hjælper med at undgå over-engineering og reducerer derved unødvendige omkostninger.

Materialevalg: Vælg omkostningseffektive materialer i henhold til brugsmiljøet og de mekaniske krav til tappen. For eksempel kan du til generelle applikationer vælge standard kulstofstålmaterialer, mens du til applikationer med højere krav til korrosionsbestandighed måske vil vælge rustfrit stål.

Designoptimering: Gennem computerstøttet design (CAD) og simuleringsanalyse er tappenes geometri og størrelse optimeret for at øge deres bæreevne og samtidig reducere materialeforbrug.

Produktionsproces: Vælg passende produktionsprocesser, såsom koldbearbejdning, bearbejdning eller pulvermetallurgi osv. Disse processer kan styre omkostningerne og samtidig opfylde ydeevnekravene.

Masseproduktion: Masseproduktion kan reducere omkostningerne pr. produktenhed. Ved at optimere produktionsprocessen og forbedre automatiseringsniveauet kan lønomkostningerne reduceres og produktionseffektiviteten forbedres.

Supply chain management: Ved at etablere langsigtede samarbejdsrelationer med pålidelige leverandører kan råvareomkostningerne reduceres, og kvaliteten og forsyningsstabiliteten af råvarer kan sikres.

Kvalitetskontrol: Investering i præcise kvalitetskontrolprocesser kan reducere efterbearbejdning og skrot og derved sænke produktionsomkostningerne.

Ydelsestest: Udfør nødvendige præstationstest under design- og produktionsprocessen for at sikre, at ikke-standard studs bruger de færreste materialer og den enkleste proces uden at ofre ydeevnen.

Kontinuerlig forbedring: Gennem løbende forbedringer og indførelse af nye teknologier kan produktionseffektiviteten forbedres og omkostningerne reduceres, samtidig med at produktets ydeevne bevares eller forbedres.

Kundefeedback: Vær opmærksom på kundefeedback og juster produktdesign og produktionsprocesser i henhold til markedets og kundernes behov for at opnå den bedste balance mellem omkostninger og ydeevne.

Livscyklusomkostninger: Overvej de fulde livscyklusomkostninger for ikke-standard nitter , herunder installation, vedligeholdelse og udskiftning mv., for at sikre maksimal omkostningseffektivitet i hele produktets livscyklus.

Gennem ovenstående foranstaltninger kan producenter effektivt kontrollere omkostningerne og give kunderne omkostningseffektive produkter uden at ofre ydeevnen af ikke-standard studs.